Früher stellte man sich unter einer Fahrzeugbatterie eine mehr oder weniger handliche und tragbare Komponente vor, die für das Fahrzeug die 12/24-V-Spannung bereitgestellt hat. Im Rahmen der Elektromobilität hat sich das nicht nur hinsichtlich der Batterietechnologie grundlegend geändert, sondern die Traktionsbatterie hat heute auch je nach Kapazität eine Größe von bis zu 2,5 x 2 m mit einem Gewicht von mehreren 100 kg. Neben der klassischen 12-V-Schnittstelle sind hier viele weitere Schnittstellen und Funktionalitäten integriert wie z. B. Hochvolt und eine Ladeschnittstelle für Gleich- und/oder Wechselstromversorgung.

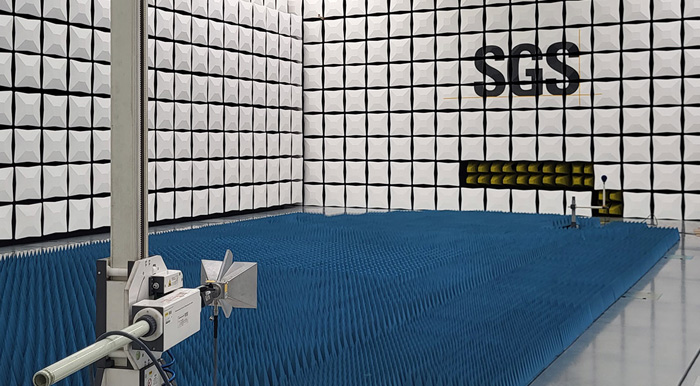

Das bedeutet in der Praxis, dass sich der Aufbau für die Prüfung einer Fahrzeugkomponente im Rahmen der EMV-Prüfungen ebenfalls grundlegend ändert. Betrachtet man die normativen Vorgaben und Prüfaufbauten der relevanten EMV-Spezifikationen, ist hier nicht nur fundiertes ingenieurmäßiges Verständnis erforderlich, sondern es braucht auch größere EMV-Messzellen als die klassischen kleinen CISPR-25-Absorberhallen. Dazu kommen aufgrund der höheren Spannungen und Ströme komplexere Koppeleinrichtungen und Testsysteme, um sowohl die Störaussendung zu messen als auch die vorgegebenen Störpegel auf die Schnittstellen einkoppeln zu können. Für die Anforderungen der Ladeschnittstelle sind Tests erforderlich, die man bisher nur aus den Normen für CE-Konformität beim Anschluss von Systemen an das Stromversorgungsnetz kannte wie z. B. Oberschwingungen (Harmonics), Flicker, Stoßspannungen (Surge) und schnelle Transienten (Burst).

Während früher die Batterie mehr oder weniger nur zum Starten des Fahrzeuges gebraucht wurde, ist sie heute integraler Bestandteil des Betriebes und der Funktionalität des Fahrzeuges beim Fahren. In Verbindung mit der integrierten komplexen Elektronik ist hier also verstärkt die Sicherheitsrelevanz dieses Systems zu betrachten. Da es jedoch im EMV-Labor nicht so einfach möglich ist, die Batterie während der komplexen und zeitaufwändigen Tests unter voller Last mit mehreren 100 kW zu betreiben, müssen Hersteller/Kunde und Prüflabor gemeinsam sinnvolle Betriebszustände festlegen. Die Spezifikationen für den Einsatz im Fahrzeugbereich kommen im Wesentlichen von den Fahrzeugherstellern, weil das EMV-Gesamtkonzept des Fahrzeugs in Summe betrachtet und gewährleistet sein muss.

Moderne Batteriesysteme finden jedoch nicht nur im Bereich der Fahrzeugtechnik Anwendung, sondern auch im Industrie- und Haushaltsbereich in Verbindung mit Solaranlagen, um erzeugte Energie temporär für Zeiträume zu speichern, in denen die Sonneneinstrahlung tageszeitbedingt und/oder wetterbedingt nicht oder nur gering vorhanden ist. Hier spricht man von stationären Energiespeichern.

EMV-Prüfungen und weitere Tests sind natürlich auch hier erforderlich. Die Normensituation ist jedoch grundlegend anders und deshalb sind auch die Prüfaufbauten und Anforderungen teilweise unterschiedlich im Vergleich zur Kfz-Umgebung. Bei stationären Energiespeichern sind die relevanten EMV-Normen im Wesentlichen die Generic Standards EN 61000-6-1 bis EN 61000-6-4. Eine Qualifikation mit den Normen EN 61000-6-2 und EN 61000-6-3 ist sinnvoll, um normativ den maximalen Einsatz sowohl im Wohngebäude als auch im Industriebereich zu ermöglichen.

Unser Labor ist nach DIN EN ISO/IEC 17025 akkreditiert und als Technischer Dienst des Kraftfahrt-Bundesamtes (KBA) benannt. Der Scope der Akkreditierung beinhaltet nicht nur den Automotive-Bereich, sondern u. a. auch den klassischen CE-Bereich. Dies ermöglicht uns, sowohl Prüfungen zur Vergabe des E-Zeichens für den Kfz-Bereich durchzuführen als auch die normative Basis für die CE-Konformität von stationären Speichern zu liefern. Sie erhalten somit den Prüf- und Zulassungsservice aus einer Hand.

In Zusammenarbeit mit unseren anderen SGS-Abteilungen im Großraum München können wir neben EMV, Produktsicherheit und Funk auch Umweltsimulationsprüfungen wie Klima- und Mechanik-, aber auch Batterie- und Lebensdauerprüfungen an Komponenten und HV-Batterien (Li-Ionen-Zellen/-Module und Traktionsbatterien, UN-Transport-Tests) anbieten.

Ihre Ansprechpartner

Armin Hudetz

t: +49 89 78 74 75-133

E-Mail: Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

Customer Service Team

t: +49 89 78 74 75-222

E-Mail: Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!